| Themen-Auswahl | ENERGIE-WISSEN | Leitseite |

Nach der Erfindung des Generators lag es eigentlich nahe, diesen auch mit einer "Windmühle" zu koppeln und auf diese Weise Strom zu erzeugen. Dennoch wurde davon bis in die zweite Hälfte des 19. Jahrhunderts kaum Gebrauch gemacht, da die Stromerzeugung mit Kohle, Öl, Gas oder Wasserkraft ungleich ergiebiger und wirtschaftlicher war.

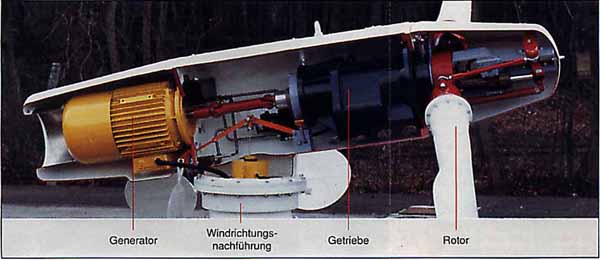

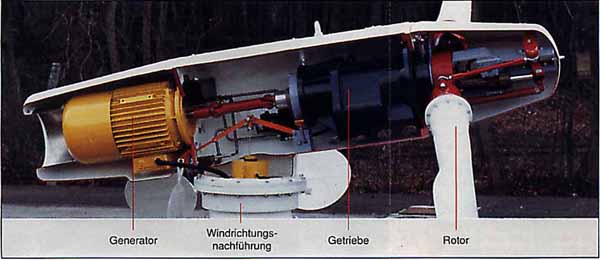

Auch technische Probleme spielten bei dieser Zurückhaltung eine Rolle. Das Gewicht elektrischer Generatoren verhält sich nämlich umgekehrt proportional zu ihrer Drehzahl. Das heißt, daß sie bei gleicher Leistung um so wuchtiger ausfallen müssen, je langsamer sie drehen. Das stört bei Dampf- oder Wasserkraftwerken nicht so sehr. Hier ruhen Generator und Turbine samt dem möglicherweise nötigen Übersetzungsgetriebe auf festen Fundamenten. Beim Windkonverter muß dagegen der Generator aus praktisch-technischen Gründen in der Nähe des Rotors untergebracht werden, also in luftiger Höhe, wo jedes zusätzliche Kilo austariert werden muß. Hinzu ergibt sich aus der erforderlichen Kleinheit des Generators eine erhebliche Disparität seiner Drehzahl zur Rotordrehzahl. Anders als etwa bei Wasserkraftwerken scheidet eine direkte Kupplung von Rotor- und Generatorwelle von vornherein aus. Man braucht in praktisch allen Fällen ein Getriebe, das nicht nur Reibungsverluste bedingt, sondern auch bis in die jüngste Vergangenheit erhebliche technische Probleme aufwarf, je höher das erforderliche Übersetzungsverhältnis vom Langsamen ins Schnelle war.

Um das Übersetzungsverhältnis möglichst klein zu halten, waren die Konstrukteure von Anfang an bemüht, die Drehzahl des Rotors zu steigern. Dies bedingte die Abkehr vom vielblättrigen Langsamläufer mit hohem Drehmoment, wie er für den Direktantrieb von Pumpen taugte. Stattdessen ging der Trend zu schnellaufenden Rotoren mit möglichst wenigen Flügeln, die aerodynamisch optimiert wurden.

|

|

1992 präsentierte die Firma Enercon erstmals den Prototyp einer getriebelosen Windkraftanlage, aus der dann als erstes Serienmodell die E-40 mit einer Nennleistung von 500 Kilowatt entstand. Der Generator wurde hier direkt vom Rotor angetrieben und erreichte bei 38 Umdrehungen pro Minute die Nennleistung. Es handelte sich um einen elektrisch erregten Synchrongenerator mit 84 Polen, der einen Durchmesser von fast fünf Metern erreichte. Der Verzicht auf das Getriebe wurde also mit einem ungewöhnlich großen Umfang und Gewicht des Turmkopfes erreicht.

Der große Vorteil dieser Konstruktionsweise bestand im Wegfall des Getriebes, denn bisher war diese Komponente der reparaturbedürftigste Teil von Windkraftanlagen. Erst dann folgten Rotorblätter, Generatoren oder elektrische Teile. Getriebeschäden traten vor allem dannn auf, wenn die Betreiber den relativ teuren Ölwechsel zu lange hinausgeschoben hatten.

Technisch innovativ war auch die Verwendung eines elektrisch erregten Synchrongenerators, der über einen Gleichstromzwischenkreis und Frequenzumrichtung ins Netz einspeist. Dadurch war die Leistungsabgabe ins Netz frei regelbar, der Strom so gut wie frei von niederfrequenten Oberschwingungen und die Blindleistung konnte den Netzerfordernissen angepaßt werden.

Enercon spezialisierte sich fortan ganz auf diese Bauweise und bot sie auch in höheren Leistungsklassen an. Die vorläufig größten Ausmaße hatte die E-112 mit einer Nennleistung von 4,5 bzw. 6 MW, bei der die Turmkopfmasse samt Rotorblättern das Gewicht von 504 Tonnen erreichte. Das waren rund 200 Tonnen mehr als bei vergleichbaren Anlagen mit Getriebe.

Das hohe Generatorgewicht brachte allerdings auch Probleme mit sich. So brach anfangs bei einigen Anlagen des Typs E-40 der 25 Tonnen schwere Generatorkopf samt dem Rotor ab und stürzte zu Boden. Es war auch recht schwierig, die schweren Turmköpfe zu montieren. Die konstruktionsbedingten Nachteile dürften auch der Grund dafür sein, daß Enercon die an Land erfolgreiche E-112 nicht für den Offshore-Einsatz auf hoher See weiter entwickelte, sondern dieses Geschäft den Getriebe-Anlagen von Repower und Multibrid überließ.

Wenn die Energie der bewegten Luft in die Energie der sich drehenden Rotorwelle umgewandelt ist, kann die Umwandlung in elektrische Energie erfolgen. Dafür bieten sich zwei Arten von Generatoren an, nämlich sogenannte Asynchron- oder Synchrongeneratoren. Und diese können wiederum auf verschiedene Weise ins Netz einspeisen. Im folgenden werden beide Generatortypen zunächst unter dem Blickwinkel ihrer direkten Kopplung mit Netz betrachtet.

Der Asynchrongenerator hat seinen Namen davon, daß bei ihm die Drehzahl des Polrads stets etwas hinter dem Drehfeld des Stators zurückbleibt ("Schlupf"). Die elektrischen Magnete des Polrads werden bei ihm induktiv durch das Magnetfeld des Stators erregt, bedürfen also keiner Stromzuführung von außen ("Kurzschlußläufer"). Allerdings benötigt die Wicklung des Stators einen "Blindstrom", damit es überhaupt zur Induktion im Polrad kommt und dieses durch seine Drehung die Erzeugung von Strom in der Statorwicklung bewirken kann. Normalerweise liefert diesen Blindstrom das öffentliche Netz. Sobald der Generator auf Touren kommt und seinerseits Strom in das Netz einzuspeisen beginnt, wird er durch die am Stator liegende Wechselspannung automatisch in die Netzfrequenz hineingezogen. Sein Polrad läuft von da an mit annähernd gleichbleibender Drehzahl. Wirken auf die Welle des Generators zusätzliche Kräfte (stärkerer Wind am Rotor), so vergrößert sich der "Schlupf" zwischen Polrad und dem umlaufenden Erregerfeld des Stators, was eine Erhöhung der elektrischen Leistungsabgabe zur Folge hat.

Außer der problemlosen Synchronisation mit dem Netz bieten Asynchrongeneratoren weitere Vorteile: Durch den "Schlupf" ergibt sich eine weichere Kopplung ans Netz, d.h. plötzliche Windstöße können in der Größenordnung des Schlupfes durch Drehzahländerung aufgefangen werden, statt das Material zu belasten. Die Generatoren sind billig und wartungsarm.

Wird ein mit dem Netz gekoppelter Asynchrongenerator bei Windstille nicht abgeschaltet, so funktioniert alles genau umgekehrt: Der Generator wird zum Motor, statt Leistung abzugeben nimmt er Leistung aus dem Netz auf, und der damit gekoppelte Rotor der Anlage dreht sich wie ein Riesen-Ventilator. Dieser Effekt ist keineswegs unwillkommen. Man macht ihn sich z.B. zunutze, um den Generator als Anlaufhilfe für den Rotor verwenden zu können, die bei manchen Anlagen unerläßlich ist.

Daneben gibt es die Synchrongeneratoren, bei denen das Polrad stets exakt dem Drehfeld des Generators folgt. Das Magnetfeld des Läufers wird hier entweder durch Dauermagneten oder Gleichstrom erzeugt. Koppelt man den Synchrongenerator unmittelbar ans Netz, wird seine Drehzahl durch die Frequenz des Netzstroms starr vorgegeben. Er dreht dann ab der erforderlichen Mindestwindstärke gleichbleibend, ohne daß sich bei stärkerem Wind die Leistung erhöht, wie das beim Asynchronmotor infolge des "Schlupfes" der Fall ist. Zu große Windstärken können aber dazu führen, daß der Generator das an der Welle auftretende Drehmoment nicht mehr bewältigt und aus dem netzsynchronen Betrieb "herauskippt". Für eine direkte Kopplung mit dem Netz der Stromversorgung kommen Synchrongeneratoren deshalb kaum in Betracht.

|

|

Die direkte Kopplung der Windkraftanlagen mit dem Netz ist inzwischen bei größeren Anlagen nicht mehr üblich. Denn der Generator muß dann mit einer festen Drehzahl laufen, die durch die Netzfrequenz von 50 Hertz vorgegeben wird. Er wird gewissermaßen ins Prokrustesbett der Netzfrequenz gezwängt, wobei wertvolle Leistungsanteile über- und unterhalb der vorgegebenen Drehzahl abgeschnitten werden. Diejenige Windenergie, die der Rotor zwar aufnimmt, aber nicht an den Generator weitergeben kann, strapaziert sogar unnötigerweise die Rotorwelle, das Getriebe und andere Teile.

Es liegt auf der Hand, daß eine Windkraftanlage die Energie des Windes besser nutzt und mehr Strom erzeugt, wenn Rotor und Generator ihre Drehzahl der jeweiligen Windstärke anpassen können. Im Prinzip würde es schon reichen, den Generator vom Netz abzukoppeln, um dieses Ziel zu erreichen. Aber dann hätte man nur eine "Inselversorgung" mit einem sehr unregelmäßigen Stromangebot zwischen Null und Nennleistung, bei dem außerdem Frequenz und Spannung je nach Drehzahl schwanken.

Man muß deshalb etwas mehr Aufwand treiben, um einerseits die Drehzahlvariabilität des Rotor-Generator-Strangs zu erhalten und andererseits die Windkraftanlage doch ans Netz anschließen zu können. Das wichtigste Hilfsmittel sind dabei Stromrichter, d.h. elektrische Ventile, mit denen sich Strom verlustarm umformen und steuern läßt. Die moderne Halbleitertechnik macht es möglich, mit solchen Ventilen jeden Strom einer beliebigen Frequenz, Phasenzahl und Spannung in einen anderen Strom beliebiger Frequenz, Phasenzahl und Spannung umzuwandeln. Damit sind auch die Frequenz- und Spannungsschwankungen, die ein drehzahlvariabler Generator notwendigerweise erzeugt, kein Hindernis mehr für die Netzeinspeisung. Man braucht nur einen geeigneten Umrichter.

Vor allem für den Synchrongenerator eröffnen sich damit neue Einsatzmöglichkeiten. Normalerweise eignet er sich nicht für die direkte Netzkopplung bzw. ermöglicht allenfalls eine Inselversorgung. Koppelt man ihn aber über einen Gleichstromzwischenkreis mit Frequenzumrichtung ans Netz, wird er drehzahlvariabel und kann durchaus mit Asynchrongeneratoren konkurrieren (siehe Enercon).

Der Asynchrongenerator profitiert ebenfalls, wenn er über Stromrichter von der direkten Anbindung ans Netz befreit wird. Bei drehzahlvariablen Anlagen im Megawatt-Bereich ist er deshalb noch immer vorherrschend. Besonders beliebt ist die Technik des "doppelgespeisten Asynchrongenerators", bei der sich Wirk- und Blindleistung beliebig regeln lassen.